关键词 |

高铁桥梁支座,鹰潭桥梁支座,桥梁桥梁支座,核电桥梁支座 |

面向地区 |

全国 |

支座是桥梁上、下部结构的连接点,其作用是将上部结构的荷载安全地传递到桥梁墩台上去,同时上部结构在荷载、温度变化、混凝土收缩徐变等因素作用下的自由变

形,以便使结构的实际受力情况符合计算图式,并保护梁端、墩台帽梁不受损伤。在早期建设的一些梁式桥中,普遍存在着支座年久失养问题,橡胶支座日趋老化,钢板锈

蚀失效,还有一些跨径较小的简支桥梁原本就没有设置支座,使得上述桥梁在目前的大吨位、大交通量的荷载作用下,出现了一系列问题,急需要进行支座的更换维修。支

座更换|桥梁支座更换|橡胶支座更换|板式支座更换|盆式支座更换|球形支座更换|钢支座更换同时,由于交通运输的需要,不中断或尽量缩短中断交通时间又对桥梁支座更

换维修施工提出了更高要求,因此桥梁支座维修极其重要。楚天联发结合以往施工经验,现将桥梁支座的更换维修总结如下:

??

1、桥梁支座更换前,应根据各桥墩(台)处实际地质情况考虑临时受力结构,用小型挖掘机配合人工挖除承台和下系梁上堆放的土方,使承台和系梁外露便与搭设支架;

没有可以利用的承台和系梁,地质较好时,可以修建临时承重基础,地质较差时,可以利用立柱作为临时受力结构。

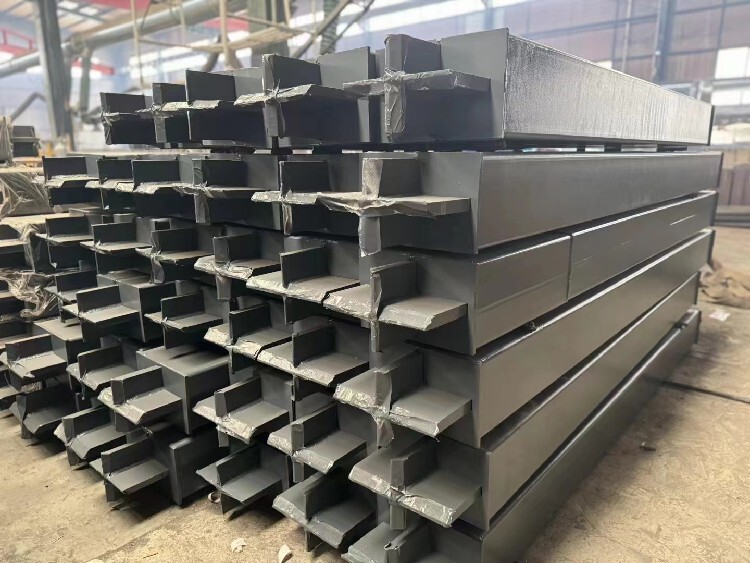

?图为衡水聚诚路桥养护公司桥梁支座更换施工现场

??2、安放枕木成平台,各枕木应该统小错开安放以便受力均匀。承台处以承台面铺全,系梁处以系梁为主扩大到土面层,在立柱外侧应加宽处理,上部有足够的

安放顶升设备的位置。搭设贝雷片钢支架和工作平台,各贝雷片拼装应牢固可靠,确保其整体性,同时要预留一定的操作空间。为了起顶过程中不致损伤梁底,支座更

换|桥梁支座更换|橡胶支座更换|板式支座更换|盆式支座更换|球形支座更换|钢支座更换在梁底与千斤顶接触处用钢板垫实,受力面。

针对某桥支座破坏的情况,需着手准备桥梁支座顶升的施工:

(1)将千斤顶正确摆放,并且千斤顶顶部与底部平面压满。若出现局部不平的情况,要么人工找平,要么垫钢板,再者,提前用环氧树脂抹平。

(2)清除橡胶支座处混凝土及杂物,梁板被顶高后,支座能顺利被取出和更换。

(3)进行加压试顶,准备工作全部完成后,所有千斤顶同时启动,分级加压,每级加压2mpa,加压后,检查一次各个千斤顶的受力状态和梁板底的稳压情况,不合格时,回油进行处理。

(4)记录油泵的压力和每个千斤顶的出顶量。使用多台油泵时,油泵的加压速度能得到同时、同步的控制,使抬高量达到一致效果。各个千斤顶的压力出现不一致时,要以整体顶高量为依据,所有千斤顶的抬高误差应小于1mm,梁底总体抬高控制在10mm以内。

(5)达到规定的抬高量后,检查支座与梁板底脱离情况,其间隙达到能顺利取出旧支座的要求即可。

(6)需要二次顶升时,可用钢板或支垫做好临时支撑,使千斤顶缸体回油,重新在千斤顶上加厚钢板,第二次抬高梁体,直至达到梁体升高要求。

(7)用特制夹具取出原橡胶支座,必要时用风镐清除,清理支座位置的杂物,更换新的橡胶支座。

(8)更换支座完成后,千斤顶缓缓回油,回油速度要一致。检查各支座稳压和支座变形情况。必要时再次顶升,对支座稳压情况进行处理或更换。

(9)逐个检查支座脱空与偏压情况,对脱空的支座用卡尺或楔尺检测原脱空厚度及宽度,在厂家加工相应厚度的楔型钢板,更换新支座时,同时放入梁底支座处,钢板应作防锈处理。更换后的支座须加防尘罩。

桥梁支座更换方案

一、桥梁支座病害及原因分析

1、橡胶支座受压不均匀,有的支座局部脱空,有的甚至完全脱空,不参与结构受力,从而造成其它 支座压力 ,发生较大变形。

2、 橡胶支座开裂。产生橡胶支座开裂的原因很多,主要可分为两类:一是橡胶支座本身的质量问题。二是施工安装的问题。

橡胶支座本身的质量问题主要有:橡胶质量不符合要求,比如:使用再生橡胶;胶料中有夹杂、微孔含量低;胶层厚度不均匀,保护胶层的厚度达不到要求,另外,橡胶支座在运输,储存过程中受到污染,损伤,影响了支座的质量。

施工安装中的问题主要有:1 支座垫石高度不符合要求,垫石与梁底支承面之间偏差过大,造成有的支座脱空有支座受压过大2上支座垫石表面,梁底支承面不平整,造成支座偏压3 支座垫石,梁底支承面位置,尺寸施工偏差过大4 支座安装的位置偏差过大

3、橡胶支座剪切变形,橡胶支座剪切变形过大,甚至产生裂缝,造成这种现象的主要原因是支座安装时初始剪切入形过大。

4、 支座垫石高度不够,用普通砂浆找平,造成砂浆压碎,其上支座基本不承担上部荷载,有的支座上部脱空,竟用砂浆封涂空隙

5、 墩台垫石上有杂物,如混凝土模板,泥土,造成成此现象的原因有:浇筑湿接头时漏浆,伸缩缝安装前落入的杂物未清理,临时固定设施未拆除,墩台上的杂物有的会污染橡胶支座,有的包围着支座,影响支座发挥正常的作用。

6、 安放支座的墩台顶面标高超标,为了保持梁底标高而将支座处留成凹槽凑合。

7、四氟滑板橡胶支座剪切变形,开裂。造成此现象的主要原因是安装过程中方法不正确,比如:支座各部位没有清理干净,四氟滑板与不锈钢板接触面间进入泥沙,不锈钢板表面保护膜未清除,四氟滑板上未注入硅脂油或用润滑油代替硅脂油,支座安装偏位过大,甚至有的四氟板支座安装颠倒,将不锈钢板设置在垫石上。

二、桥梁支座更换步骤

搭设支架、施工平台:

1、桥台支座更换利用桥台作为施工平台,对空间不够部位采用措施,以确保施工的安全实施。

2、对于桥墩支座的更换,采用特制钢挂架固定于墩身或桥梁上作为施工平台。

台帽、盖梁顶面清理:

1、清理台帽或盖梁顶面积的土石块及砼块,必要时可采用钢针对砼垃圾进行清理。

2、用钢丝刷或对台帽或盖梁顶面进行清洁,支座更换时作业干净整洁。

3、清理伸缩缝内沉积的垃圾和杂物,以防止顶升内梁体间互相挤压。

千斤顶、百分表安放与设置:

1、千斤顶数量应与每个桥台下的支座数量相同。

2、布设百分表:为测量顶升高度并在梁体顶升过程中控制梁体姿态,需在梁台两侧布设百分表顶升过程中应有专人负责记录百分表读数。

顶升系统调试:

试顶:

1、试顶前的检查:千斤顶安装是否垂直牢固、影响顶升的设施是否已全部拆除、顶升部分结构与其他结构连接是否已全部去除。

2、顶升系统启动后现场各组人员全部就位,密切观察桥梁是否有异常情况出现,设备、仪表是否正常工作,显示读数是否在合理范围内。

3、控制顶升速度不超过1mm/分钟,大顶升高度不超过5mm。

4、顶升就位后,持荷10分钟,观察梁体及设备状况。如有异常情况,应立即回油、落梁,问题解决后再进行试顶,直至梁体受力及设备运行正常。

5、顶升就位后,根据控制系统显示的顶升重量复核支座型号及各支座承受的压力,如有异常,则应考虑调整支座型号。

6、试顶正常后,应平稳落梁。

梁体同步顶升:

1、顶升过程中以每顶升为2mm为一步,分级顶升,各项高差严格控制在0.5mm范围内,全程采用位移传感器检测梁体顶升位移情况。实时监测整个千斤顶间位移传感器升量高差,若高差超过控制值时,进行适时调整后才进入下一个调整周期,达到同步顶升的目的。

2、箱梁二侧布设百分表监测箱梁转动的情况,同时也作为位移传感器的对比验证数据,箱梁每顶升百分表读数一次。观测人员随时根据监测值反馈致控制室,操作人员进行操作。

3、顶升时梁每升高5-6mm,临时支撑加垫一块钢板。

4、同步顶升高度为可拆除既有支座和安装新支座所需的工作空间,约为10-15mm。

5、顶升到位后将梁体由千斤顶转落至临时支撑上。

支座更换:

1、用铁勾或人工取出旧支座,如旧支座与垫石粘结而较难取出可用钢纤、铁锤敲击松动后取出,取出旧支座前应拍照记录其缺陷情况。

2、用人工配合钢丝刷清洁支座垫石表面,如有支座下钢板,则应打磨去除铁锈。

3、测量垫石顶面标高,如顶不平整,则用环氧砂浆抹平。垫石顶面如需加高,则应采用环氧砂浆加高至设计标高并抹平;垫石顶面如需降低,则应钢纤砸除部分砼至设计标高并用环氧砂浆抹平。支座垫石顶面高程允许偏差不超过2mm,轴线偏位不超过5mm。

4、在支座垫石上根据设计图纸标出支座位置中心线,同时在橡胶支座上也标出十字交叉线,将橡胶支座安放在垫石上,使支座的中心线与墩台的设计位置中心线重合,支座就位准确。

落梁:

1、落梁前在梁体两侧的桥台或桥墩挡块与梁体间加塞木板,防止落梁时梁体发生水平位移。

2、开启同步顶升系统,平稳降落梁体。

3、梁体就位后检查支座上下钢板与垫石、梁底之间的密贴情况,应尽量支座上下面全部密贴。如果支座出现偏心受压、不均匀支承或托空的现象,则应重新顶升梁体,并在支座下钢板下加设抄垫钢板进行微调(厚度规格为1mm-3mm),直至支座上下面全部密贴。

4、支座检查合格后拆除千斤顶、临时支承钢板等顶升设备。

5、取出梁体与挡板间木板,清理施工废物及垃圾。